製造技術

社名に「研究所」を冠する私たちは、多様化する素材や加工規格に常にキャッチアップしていくことを目指します。

当社はガラスレンズ加工については切削、研磨、心取、薄膜加工、接合、塗り、切断など一貫した工程を自社内で行える設備を国内、海外双方の製造拠点に有しております。

また、各工程の可能な部分には自動化を積極的に導入し、長期的なコストの低減や品質の安定を目指しています。

お客様の品質管理の一元化や納入手番の短縮、シンプルな調達管理に貢献いたします。

加工工程

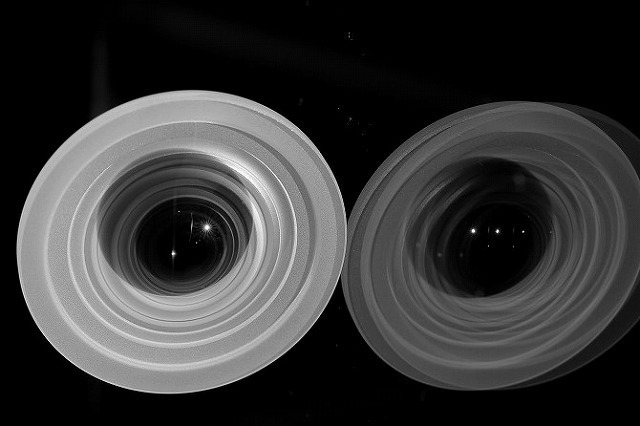

荒摺・研磨

荒摺→精研削→研磨の工程を順次行い光学レンズの表面を形成します。

形状・径・肉厚公差精度などにより適切な設備を充当して加工を行います。

砥石や研磨剤の選定配合、温度管理、研磨後のヤケ防止、洗浄方法など様々なノウハウを駆使します。

一般の目視判定式干渉計のほか、アキオンAK-100ZFやザイゴ Verifire等の解析措置付干渉計での測定保証も可能です。また、ザイゴZegageを使用した表面粗さ解析も可能です。

<主な設備>

荒摺機:共立精機・ナガタ ほか

精研削機:春近精密・コジマエンジニアリング・宇田川鉄工

研磨機:春近精密・コジマエンジニアリング・宇田川鉄工 ほか

干渉計:ザイゴ・東明技研(アキオン)・オリンパス・フジノン

- 対応径φ0.5mm~φ80mm(社内で蒸着まで一貫加工する場合)

- 厚み公差±0.03mm~0.02mm

- 研磨後表面粗さ30nm~100nm

- 対応硝種”摩耗度”50~450程度 (上記は一般的な即応規格です。)

心取

ベルクランプ方式心取機を使用してレンズの光軸角度を詰めながら外形形成の切削を行います。

主な設備

自動芯取機:湘南光学 斉田精機 ほか

手動芯取機:湘南光学 斉田精機 ほか

(NC加工機、偏芯測定装置付を含む)

偏芯検査装置:パール光学 アソ― ほか

- 対応径 φ0.5mm~φ80mm

- 偏芯規格 15秒程度まで

- 外径・深さ高さ公差 ±0.005mm程度 (上記は一般的な規格です)

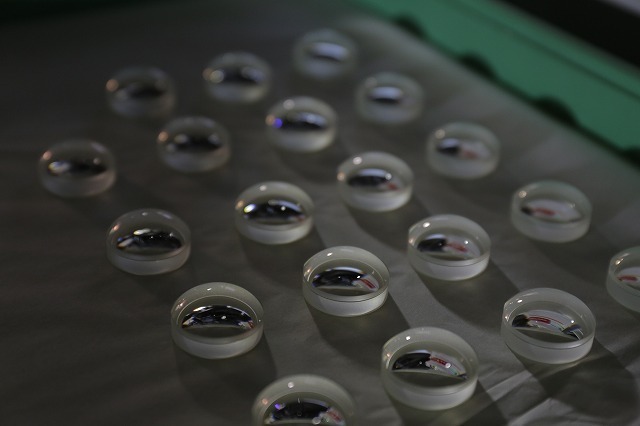

マルチコート(真空蒸着)

レンズ一枚一枚の反射率や透過率を制御するため、真空蒸着装置を使用して多層光学薄膜を形成します。(マルチコート加工)。

単一の薄膜材料による単層コートも加工可能です。

当社は研磨工程から一貫しての製造を行うことにより、微細な光学性能に影響する研磨表面粗さや洗浄済み面清浄度の品質も制御できることが強みです。

主な設備

シンクロン自動式(バッチ・連続・IAD付など) 昭和真空自動式 真空技研

分光光度計:日立ハイテクノロジーズU-4100 オリンパスUSPM-RU

接合・墨ぬり・切断

接合は材質の異なる2枚または3枚のレンズを光学接着剤を使用して貼り合わせます。

膨張率などが異なるガラスを、光軸の維持確定、厚みの公差内への管理を行いながら作業を進めますので様々なノウハウを必要とします。

塗りは主としてコバ厚のあるレンズに対し、コバ部からの光線漏れを防止するため、専用の黒色塗料で反射防止処理を行います。焼付乾燥等の処置で長期間にわたり退色やはがれの発生がないよう加工します。

切断は、製品や鏡筒のスペースを詰めるため光線有効径外の部分を切り落とす工程です。

切断で生じるピリや割れ、キズなどを抑えて所定公差内に仕上げます。

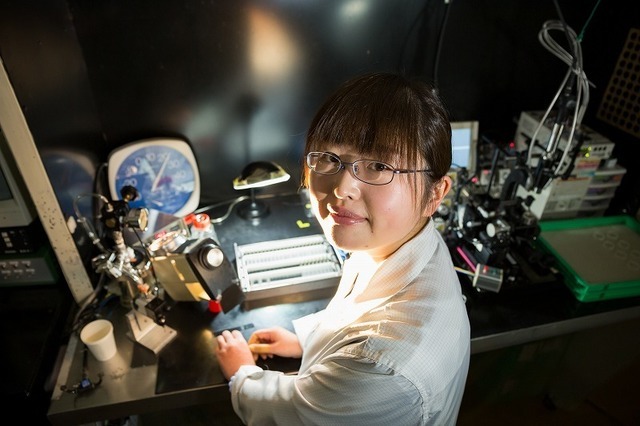

冶具設計・製作

レンズ加工のすべての工程の生産性と品質の要諦は、加工機とレンズ形状に対し適切な治工具を使用し、かつ工具の耐久ライフを厳密に管理しメンテするところにあります。

当社では一部の工具を除き、社内で治工具を設計・製作する能力をもち、新製品立ち上げのスピード向上や加工品質の維持に大きな効果を発揮しています。

外作を依頼する工具についても、長年のお取引で高い品質を発揮していただける会社を厳選しています。